- Chi siamo

- Macchinari

- Servizi

- ITALIAN FOAM CENTRE

- News

- Contatti

close

- Chi siamo

- Macchinari

- Servizi

- ITALIAN FOAM CENTRE

- News

- Contatti

Entrare in FAP significa scoprire un mondo fatto non solo di macchinari, ma soprattutto di persone che lavorano insieme. Ingegneri, tecnici, ufficio commerciale, clienti, partner e fornitori: la collaborazione non è una fase del nostro lavoro - è il cuore del nostro metodo.

Nel settore della produzione industriale, l’innovazione vera nasce dalla collaborazione. Per noi significa costruire fianco a fianco, valorizzando ogni competenza e trasformando le idee condivise in soluzioni su misura e ad alto contenuto tecnologico.

Le migliori macchine non nascono da un’unica mente. Sono il frutto di scambi continui, confronti tecnici e fiducia reciproca. Ogni progetto FAP inizia - e Cresce - attraverso un dialogo costante con i nostri clienti.

Che si tratti di linee di estrusione per schiume in fogli e tubi/profili, avvolgitori per film, laminatrici industriali o macchine per la trasformazione di materiali espansi e film a bolle in sacchetti e formati, il nostro approccio è sempre lo stesso: collaborare per progettare soluzioni che rispondano davvero alle esigenze produttive e obbiettivi aziendali.

Ecco perché la collaborazione è l’evoluzione naturale dei valori che guidano FAP - e la forza che li unisce tutti.

Le nostre macchine sono costruite su misura. Anche il nostro lavoro di squadra lo è.

Dalla progettazione alla consegna, ogni reparto FAP è coinvolto in modo trasversale - non in sequenza, ma in sinergia reale. Ufficio tecnico, commerciale, produzione e assistenza condividono la stessa visione e lavorano per raggiungerla.

Non vendiamo solo macchine. Costruiamo relazioni tecniche durature.

I nostri progetti migliori nascono da comprensione reciproca, feedback aperti e collaborazioni a lungo termine. Insieme, superiamo le specifiche e superiamo le aspettative.

Scegliere FAP significa scegliere un partner tecnico, non solo un fornitore: qualcuno che ascolta, supporta e co-progetta insieme a te.

Negli ultimi 6 mesi abbiamo condiviso i valori che definiscono il nostro modo di lavorare.

Collaborazione – Il valore che unisce tutti gli altri e trasforma l’impegno individuale in successo condiviso

Flessibilità – La nostra capacità di adattarci a ogni cliente e progetto

Ascolto – L’attenzione che dedichiamo a persone, esigenze e opportunità

Integrità – Trasparenza e coerenza in ogni parola e azione

Efficienza – Risposte rapide, processi chiari, risultati tangibili

Affidabilità – Essere presenti, costanti e pronti quando serve davvero

Stai cercando un partner che sappia ascoltarti e trasformare le tue idee in una soluzione industriale su misura?

Perché quando le persone lavorano insieme, nascono macchine uniche - e risultati duraturi.

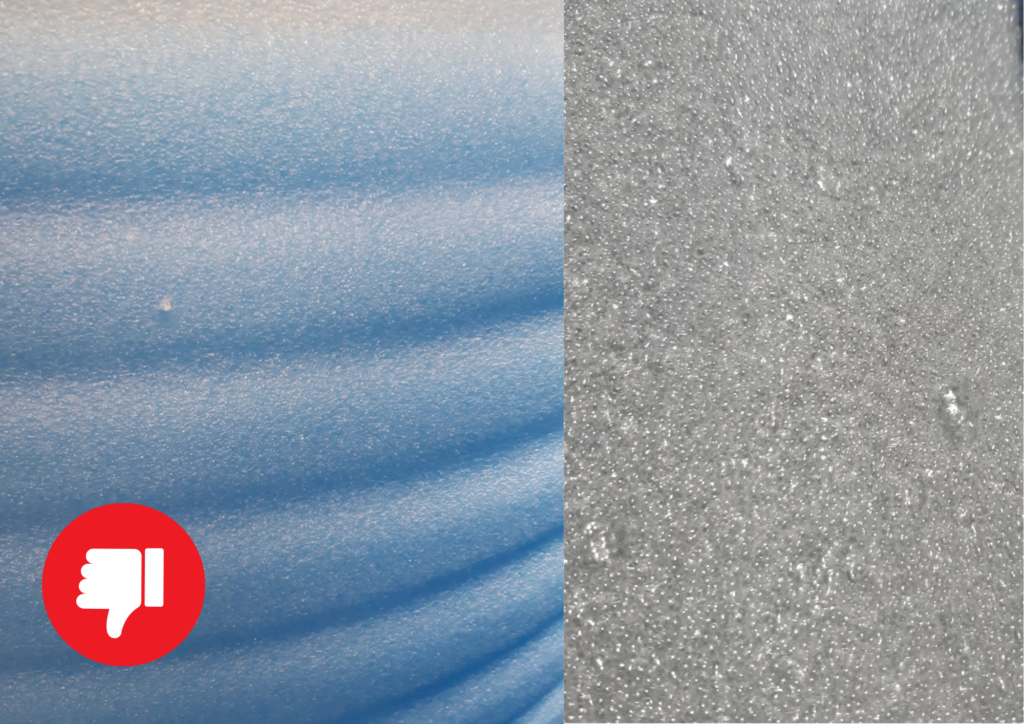

Perché è così importante scegliere il corretto dosaggio di GMS durante il processo di espansione per la produzione di film espanso in polietilene (PE) o polipropilene (PP)?

Semplicemente perché il GMS, essendo un emulsionatore e uno dei principali componenti nella ricetta, ha un’importante influenza su diversi fattori.

Esaminiamo di seguito i tre fattori principali che aiutano ad evitare gli errori più comuni.

Tensione superficiale durante l'espansione. E’ l’effetto che si verifica come conseguenza dell’espansione dell’agente espandente (butano, CO2, altri) quando viene riscaldato all’interno dell’estrusore, precisamente quando l’agente espandente smette di scorrere e forma una nuova cellula chiusa durante l’espansione critica e distende le pareti della cellula già formata.

GMS reduce la tensione superficiale che si crea durante l’espansione, aiutando e migliorando il processo di formazione della cellula chiusa (gas structural element).

Un aumento quantitativo dell'input di GMS da una parte migliora il processo di espansione, ma allo stesso tempo un’elevata concentrazione di GMS si trasferisce dagli strati inferiori a quelli superiori e ostacola il ricambio del gas con l’aria. Questo porta ad un aumento del periodo di condizionamento delle bobine e può causare la rottura della struttura del materiale, poiché il gas all’interno del materiale continua ad espandersi anche dopo la produzione.

Inoltre, un elevato residuo di gas nella struttura del materiale e un’alta concentrazione di GMS sulla superficie possono avere effetti negativi sulla qualità della laminazione eseguita successivamente.

D’altra parte una insufficiente concentrazione di GMS contribuisce ad un brusco rilascio di gas prima che il processo di espansione sia giunto a conclusione con il risultato di un collasso del materiale.

Perciò è molto importante controllare il dosaggio del GMS con l’esperienza e portando avanti delle verifiche durante la produzione, evitando problematiche legate all’eccessiva o insufficiente concentrazione.

Riduzione delle cariche elettrostatiche sulla superficie del materiale durante il processo di produzione (cariche accumulate sulla superficie del materiale come risultato della frizione).

Tanto minore è la densità del materiale (kg/m3) e la sua saturazione, tanto più il GMS influenzerà questi fattori!

Il problema di molti produttori che lavorano con materiale ultra leggero; il materiale a basse densità è principalmente il restringimento o la rapida espansione del espanso durante il processo di condizionamento nel magazzino e la conseguente formazione di bolle e/o rotture sulla superficie del espanso.

L’utilizzo di vari additivi “Anticolaps” in aggiunta al GMS non ha molto senso in quanto essi hanno la stessa funzione allo stesso modo del GMS.

Il dosaggio di GMS dipende da diversi fattori come la densità del materiale, il dosaggio kg/h della materia prima, la temperatura esterna , l’umidità, le variazioni di temperatura tra il giorno e la notte ecc..

Perciò è molto importante scegliere il corretto dosaggio e concentrazione di GMS da utilizzare durante il processo di espansione!

L’affidabilità non si improvvisa. Non si basa sulle promesse, ma sui fatti: essere presenti, fare il proprio lavoro, farlo bene – ogni giorno, ogni volta.

Essere affidabili è un impegno che dimostriamo ogni giorno. È in ogni progetto consegnato. In ogni macchina FAP che funziona per decenni. In ogni telefonata a cui rispondiamo con prontezza.

La fiducia si costruisce nel tempo, con coerenza. Per noi, essere affidabili significa mantenere la parola data – soprattutto quando non è facile. È così che si costruiscono relazioni durature: con presenza, responsabilità e risultati tangibili.

Un macchinario non è affidabile solo perché funziona oggi. È affidabile se mantiene le stesse prestazioni anche dopo anni di utilizzo intensivo. Per questo perfezioniamo ogni soluzione che progettiamo.

I nostri clienti lo sanno: se è costruito da FAP, è costruito per durare.

All’interno dell’azienda, facciamo affidamento l’uno sull’altro. Ogni ruolo conta, ogni passaggio fa la differenza. Lavoriamo in sinergia, perché abbiamo fiducia nelle persone che ci affiancano. Ed è proprio questa fiducia interna che ci consente di essere affidabili verso l’esterno – con sicurezza e continuità.

L’affidabilità è il quinto valore che raccontiamo nell’ambito dell’identità FAP. La portiamo in ogni relazione: con clienti, partner, fornitori, collaboratori.

Non cerchiamo solo di agire: puntiamo a ottenere risultati.

Perché sappiamo che la vera efficienza si costruisce su preparazione, organizzazione e rispetto reciproco.

Essere efficienti significa anche essere affidabili.

Nei mesi scorsi abbiamo condiviso altri quattro valori che ispirano il nostro approccio quotidiano:

Flessibilità, la nostra capacità di adattarci a ogni progetto e a ogni cliente.

Ascolto, l’attenzione che dedichiamo a chi lavora con noi e si affida a noi.

Efficienza, fare bene, in modo chiaro, veloce e mirato.

Integrità, la trasparenza e la coerenza che guidano le nostre parole e le nostre azioni.

Nel mondo dei macchinari industriali, dove ogni minuto conta, abbiamo imparato che la vera efficienza nasce da preparazione, responsabilità e attenzione al dettaglio. Significa ottimizzare ogni fase del processo, ma soprattutto rispettare il tempo delle persone: quello dei nostri clienti, dei nostri partner e del nostro team.

In FAP, l’efficienza è un modo di lavorare e un modo di essere.

Significa essere presenti, rispondere con rapidità e agire con chiarezza e senso del risultato. In un contesto industriale competitivo e in costante evoluzione, crediamo che la disponibilità e la reattività facciano davvero la differenza.

Offriamo soluzioni efficaci, e sappiamo sempre dare la risposta giusta al momento giusto.

Per noi, l’efficienza non è solo velocità: è CREARE VALORE.

L’efficienza inizia dall’esserci, nel momento in cui i nostri clienti e partner hanno bisogno di noi. Dal primo contatto all’assistenza post-vendita, ci assicuriamo che ogni richiesta riceva una risposta tempestiva, che il nostro team sia facilmente raggiungibile e sempre pronto ad aiutare.

Sappiamo quanto sia prezioso il tempo dei nostri clienti. Ecco perché agiamo con rapidità, senza mai scendere a compromessi sulla qualità.

Dietro ogni soluzione che proponiamo c’è un team coordinato e ben strutturato. Promuoviamo una cultura della chiarezza e della responsabilità, dove ogni ruolo è definito e le priorità sono condivise. Questo ci consente di ottimizzare tempo ed energie, sia all’interno che all’esterno dell’azienda.

Lavoriamo con obiettivi chiari e processi snelli, affinché ogni progetto proceda in modo efficace.

Portiamo questo modo di pensare in ogni relazione – con clienti, fornitori e colleghi. Puntiamo ai risultati, non solo all’azione. Sappiamo che la vera efficienza si costruisce su preparazione, organizzazione e rispetto reciproco. Perché essere efficienti significa, prima di tutto, essere affidabili.

Comunicazione veloce, chiara e affidabile.

Ci assicuriamo che ogni cliente riceva informazioni rapide, precise e utili. Le domande trovano risposta senza attese, e le soluzioni vengono proposte con chiarezza. I nostri partner sanno di poter contare su di noi per agire in tempi rapidi e garantire interazioni fluide ed efficienti.

Impegno per consegne puntuali.

Pianifichiamo con attenzione ed eseguiamo con precisione per rispettare le scadenze concordate – dalla produzione su misura all’assistenza tecnica.

Collaborazioni durature fondate sulla reattività.

L’efficienza genera fiducia. I nostri clienti sanno che possono contare su di noi non solo per risposte rapide, ma anche per un follow-up costante e affidabile.

Nei mesi precedenti, vi abbiamo presentato altri tre valori fondamentali del nostro approccio quotidiano:

• Flessibilità, la nostra capacità di adattarci alle esigenze di ogni progetto e di ogni cliente.

• Ascolto, l’attenzione che dedichiamo a chi lavora con noi e si affida a noi.

• Integrità, la trasparenza e la coerenza che guidano le nostre parole e le nostre azioni.

I leader del settore sveleranno come le più recenti tecnologie stiano rivoluzionando la produzione di schiuma EPS, migliorando sostenibilità ed efficienza:

• il nuovo estrusore FAP per il foaming con CO₂,

• il polipropilene Borealis HMS Daploy™ 140HMS,

• i masterbatch funzionali di Royce Global.

Attraverso case study reali e il confronto diretto con gli esperti, scoprirai strategie concrete per:

✔ migliorare le prestazioni produttive

✔ soddisfare i requisiti normativi

✔ ridurre l’impatto ambientale

Denisa George (Borealis) spiegherà come le tendenze normative stiano spingendo il settore verso soluzioni in schiuma più sostenibili.

Francesco Poli (FAP) presenterà gli estrusori rivoluzionari a doppia vite co-rotante per foaming con CO₂ sviluppati da FAP, illustrando il loro impatto sull’efficienza produttiva e la costanza del prodotto.

Sean Wilson (Royce Global) rivelerà come i masterbatch additivi funzionali ottimizzino la produzione e migliorino le prestazioni della schiuma.

Antti Tynys (Borealis) mostrerà il potenziale del polipropilene e la sua capacità di rivoluzionare il packaging, l’isolamento e altre applicazioni in schiuma.

Con un settore in rapida evoluzione, questo webinar è la tua occasione per restare al passo, ottenere insight dai principali leader del mercato e prendere parte alla conversazione che sta definendo il futuro del foaming sostenibile.

Iscriviti ora!

Nel processo produttivo di un'azienda manifatturiera un "collo di bottiglia" è una limitazione che allunga il tempo di produzione e ritarda la consegna al cliente. Può aumentare in modo significativo i costi operativi e diminuire i profitti. Può essere identificato in qualsiasi fase del processo: dalla pianificazione alla produzione, stoccaggio e spedizione del prodotto.

Perché l’aumento della velocità di evasione degli ordini dei clienti significa aumento della produttività e dei margini.

Ci vuole conoscenza e molto lavoro sul campo. In 37 anni di esperienza acquisita nel campo del polietilene e polipropilene espanso, abbiamo imparato a conoscere, prevedere ed eliminare ogni possibile rallentamento della produzione.

Nella produzione di polietilene e polipropilene espanso la limitazione principale di solito si incontra durante il “Degasaggio”: la fase in cui si sostituisce il gas con l’aria.

Questo processo ha un impatto significativo sui processi successivi, ad esempio nella fase di laminazione: è impossibile avviare il processo se il degasaggio non è stato completato, e ha anche un impatto significativo sui costi di stoccaggio del prodotto.

- Accelerazione dei tempi di consegna: riduzione degli scarti di processo nella produzione = riduzione dei lotti di produzione alle dimensioni minime economicamente convenienti

- Ottimizzazione della logistica: riduzione del numero di prodotti finiti e semilavorati in magazzino = aumento del tasso di rotazione.

- Ottimizzare i costi di produzione con la tecnologia FAP.

Le caratteristiche tecnologiche e tecniche delle linee di estrusione FAP sono studiate per aumentare le prestazioni dell'intero sistema produttivo dell’azienda, compresi i costi di stoccaggio, i costi delle materie prime e la produttività della manodopera.

L’integrità non significa solo mantenere le promesse – significa realizzarle con precisione, trasparenza e responsabilità. Che si tratti di progettare una linea di estrusione su misura, consigliare un cliente sulla soluzione più adatta, stabilire tempi di consegna realistici o anche ammettere quando non abbiamo una risposta immediata, agiamo sempre con onestà ed equità. Crediamo che la verità generi fiducia, e che la fiducia sia il fondamento del successo duraturo.

L’integrità parte da dentro. In FAP coltiviamo una cultura basata sul rispetto, l’inclusione e la responsabilità etica. Favoriamo una comunicazione aperta e un forte senso di appartenenza, incoraggiando le nostre persone a prendere decisioni consapevoli. Allineando le nostre azioni ai nostri valori, costruiamo un ambiente di lavoro dove la collaborazione può davvero fiorire.

In FAP, l’integrità non è solo una parola: è il modo in cui lavoriamo, comunichiamo e cresciamo insieme. È la forza che ci lega ai nostri clienti, al nostro team e ai nostri partner. In un mondo dove la fiducia è merce rara, noi scegliamo di coltivarla, ogni giorno.

In FAP, sappiamo molto bene che l’estrusione di espanso è un processo critico che richiede precisione e la tecnologia giusta. Tuttavia, anche la laminazione dei materiali espansi è un passaggio fondamentale - ed è qui che entra in gioco il Laminatore. Questo processo, infatti, consiste nell’unire i polimeri espansi tra loro (per aumentarne lo spessore) oppure ad altri materiali – come fogli riflettenti, PET o HDPE – migliorando così le proprietà fisiche e meccaniche del prodotto finito.

Sebbene la laminazione possa sembrare un’operazione semplice, in realtà è ricca di sfumature che influenzano la qualità del prodotto, la produttività, la sicurezza sul lavoro e i costi di produzione.

Quali caratteristiche tecniche della macchina possono rappresentare sia un vantaggio che un potenziale limite? Ecco cosa produttori e/o trasformatore dovrebbero valutare nella scelta di un impianto per la laminazione di polimeri espansi e film a bolle:

🔹 Sistema di riscaldamento del rullo caldo. Come viene applicato il Teflon? Come viene riscaldato il rullo "caldo" in Teflon? Quanto dura il rivestimento in Teflon? La qualità e la durata del rivestimento influenzano direttamente la costanza del processo e i fermi macchina.

🔹 Design della lama d’aria. Il flusso d’aria è distribuito in modo omogeneo? Qual è il rischio di "delaminazione" del materiale? Un flusso d’aria instabile può compromettere l’adesione tra gli strati, causando difetti nel prodotto finito.

🔹 Sicurezza e automazione. Quali sistemi di sicurezza e automazione sono integrati? Quanto è ottimizzato l’utilizzo del tempo e dell’energia dell’operatore per produrre un’unità di qualità? L’efficienza operativa passa anche da interfacce intuitive, cicli automatizzati e un controllo preciso e sicuro del processo.

Da quasi quarant’anni, la tecnologia FAP per la laminazione di polimeri espansi a cella chiusa è un punto di riferimento in Europa, Nord e Sud America. L’evoluzione continua delle nostre linee, grazie al lavoro costante di ingegneri e tecnologi, si basa su una conoscenza approfondita dei processi critici come la degassificazione dei polimeri espansi fisicamente e la variazione dell’adesione in presenza di esteri complessi o agenti antistatici.

Questa competenza tecnica ci permette di offrire linee di laminazione uniche e ad alte prestazioni, scelte dai principali produttori internazionali.

1. Sistema di riscaldamento avanzato

I nostri laminatori sono dotati di un sistema a olio caldo per la regolazione della temperatura del rullo in teflon, con una precisione di ±1°C. Questo elimina il rischio di depositi, perdite di calore e temperature irregolari sulla superficie, garantendo risultati costanti e di alta qualità.

2. Design esclusivo della lama d’aria

La nostra lama d’aria è progettata per distribuire il calore in modo uniforme su tutta la superficie del materiale, assicurando un'adesione omogenea durante il processo di laminazione. La posizione regolabile della lama ottimizza ulteriormente la produzione.

3. Componenti affidabili di brand internazionali

Ogni componente delle nostre linee di laminazione è selezionato tra i marchi più affidabili al mondo, come Siemens, ABB e Leister, per garantire continuità operativa e lunga durata.

4. Sistemi di avvolgimento efficienti

Le nostre linee includono dispositivi di avvolgimento con rotazione automatica e un esclusivo sistema di “soft winding”, che riduce la tensione e migliora la qualità dell’avvolgimento finale.

5. Produzione continua

I sistemi di accumulo consentono di cambiare il materiale espanso in lavorazione senza fermare la linea. Questo aumenta l’efficienza produttiva e riduce i tempi morti.

6. Massima sicurezza certificata

Tutti i nostri sistemi di svolgimento, taglio e riscaldamento rispettano i più alti standard di sicurezza industriale e sono conformi alle normative di certificazione internazionali.

In FAP, ascoltare non significa semplicemente sentire le parole, ma comprendere davvero i bisogni inespressi e le aspettative. Questa filosofia guida il nostro approccio a ogni progetto, alimentando l’innovazione e creando partnership durature, fondate sulla fiducia e sulla collaborazione.

Ogni progetto FAP inizia con un’analisi approfondita degli obiettivi e delle sfide produttive del cliente. Attraverso l’ascolto attivo, progettiamo soluzioni non solo efficienti, ma perfettamente allineate alle loro esigenze specifiche.

Ascoltando attentamente il feedback e le tendenze del mercato, FAP ottimizza costantemente i suoi macchinari, garantendo ai clienti tecnologie all’avanguardia, adattate alle loro necessità in continua evoluzione.

L’ascolto attivo è il fondamento di relazioni a lungo termine. FAP non fornisce solo macchinari, ma un supporto continuo, per assicurare crescita e successo reciproco.

Promuovendo una cultura in cui ogni voce è valorizzata, il team lavora in sinergia, favorendo il miglioramento continuo e soluzioni sempre innovative.

In FAP, l’ascolto non è solo un valore: è una filosofia che ci spinge a migliorarci ogni giorno. Metterlo in pratica significa non solo soddisfare le aspettative, ma superarle, aiutando i nostri clienti a primeggiare in un mercato globale competitivo.

La situazione sta peggiorando di anno in anno. Molti dei nostri partners e clienti riferiscono che alle attuali condizioni di mercato è molto difficile trovare validi esperti nel settore dei polimeri. Secondo la nostra opinione, dire che le giovani generazioni non hanno voglia di lavorare non è completamente vero, il problema è più ampio e coinvolge un cambiamento radicale nella percezione del mondo moderno.

Durante gli ultimi 10/15 anni, a causa del rapidissimo sviluppo dell’IT, la consapevolezza delle persone che hanno subito questo cambiamento è cambiata notevolmente. Purtroppo questo problema coinvolge anche le aziende manifatturiere.

Qualsiasi processo produttivo richiede approccio sistematico e pensiero analitico, necessita una soluzione ai problemi che via via si presentano e la ricerca di strumenti per il miglioramento dei processi produttivi. Tutto ciò richiede specifiche qualità negli ingegneri e nei manager, qualità che attualmente si stanno perdendo: la mente di un individuo “moderno” funziona in modo tale che egli non vuole farsi carico dei problemi che sorgono, perché c’è la percezione che la risposta a tutte le questioni può essere trovata utilizzando Internet.

Oggi si assiste ad un nuovo preoccupante trend: meno una persona comprende questo o quel processo, più è sicuro di essere nel giusto. Stiamo parlando dell’effetto “Dunning-Kruger”, la cui causa principale è da una parte l’enorme quantità di informazioni, non sempre corrette, a cui abbiamo accesso, dall’altra la scarsa abilità di comprenderle e filtrarle.

Accade quindi che una persona riduce gli sforzi per imparare, non è pronta ad affrontare situazioni stressanti e quando, durante il lavoro, si presenta un problema che non riesce a risolvere autonomamente e a cui non trova soluzione in Internet, va immediatamente in “burn out” e perde ogni interesse.

Questo è il motivo per cui uno specialista / tecnico / professionista nella maggior parte dei casi non rimane a lungo nello stesso posto di lavoro.

Assumere un dipendente è un investimento, ci vogliono in media almeno 6 mesi per cercarlo, formarlo e perché si integri in azienda. La situazione sta così peggiorando che nei Paesi in via di sviluppo c’è già una vera e propria “guerra” per aggiudicarsi specialisti qualificati.

In un’azienda di produzione, i processi manufatturieri e tecnologici consistono in attività ripetitive e operazioni quotidiane, che è l’esatto opposto del moderno mindset.

Per queste ragioni al giorno d’oggi i produttori di polimeri espansi devono affrontare una grave mancanza di ingegneri e personale tecnico: le giovani generazioni semplicemente non sono interessante a questo campo e non ci vedono prospettive future.

Con la crescita della popolazione e del potere d’acquisto, i mercati di vendita stanno aumentando e si stanno aprendo nuovi ambiti di utilizzo del polietilene e polipropilene espanso e i produttori che non hanno specialisti nel campo della ricerca e sviluppo nel loro staff, non possono soddisfare le crescenti necessità del mercato e sono costretti a rinunciare a potenziali profitti e opportunità di sviluppo.

Inoltre anche la produzione e i processi tecnologici già in essere richiedono costante verifica, controllo e miglioramento ma senza ingegneri formati nello staff è impossibile gestire queste difficoltà, con conseguente diminuzione della produttività e aumento dei costi che portano ingenti perdite nascoste.

Solo negli ultimi cinque anni, il costo del poliolefini è aumentato in media del 40-60% a seconda del Paese. Questo aumento del costo della materia prima dovrebbe essere compensato con una diminuzione del costo del lavoro e delle perdite, con un aumento della produttività e con lo sviluppo di nuovi approcci tecnologici; tuttavia senza personale qualificato, molte società che ottengono prodotti finiti da polietilene e polipropilene non riescono a intraprendere questa strada.

In alcuni casi i manager non si rendono nemmeno conto del problema, quindi la decisione che viene presa in caso di aumento del costo dei materiali, dei costi energetici o di qualsiasi altro fattore della produzione, è aumentare i prezzi del prodotto finale, con il rischio di perdere parte del proprio mercato e parte di altri potenziali mercati.

Noi conosciamo bene questo problema ed è il motivo per il quale non produciamo solo attrezzature ma cerchiamo di aiutare i nostri partners in ogni passaggio del processo di produzione.

Forniamo ai nostri clienti formazione tecnologica, consulenza e indicazioni, identificando le perdite di produzione occulte e fornendo strumenti per eliminarle. Operiamo in modo WIN to WIN e soprattutto assicuriamo un miglioramento per i nostri clienti.

E’ vero che non possiamo intervenire radicalmente su questo preoccupante trend globale, ma avendo specialisti altamente qualificati nel nostro team, cerchiamo di offrire un supporto completo ai nostri partners in ogni campo del business dei polimeri espansi.

La nostra priorità è assicurarci che i nostri clienti possano sempre contare su di noi per qualsiasi problema così da non dover chiudere la porta alle possibili opportunità di business.