Perché è così importante scegliere il corretto dosaggio di GMS durante il processo di espansione per la produzione di film espanso in polietilene (PE) o polipropilene (PP)?

Semplicemente perché il GMS, essendo un emulsionatore e uno dei principali componenti nella ricetta, ha un’importante influenza su diversi fattori.

Esaminiamo di seguito i tre fattori principali che aiutano ad evitare gli errori più comuni.

GMS è un elemento cruciale nella formazione delle cellule chiuse

Tensione superficiale durante l'espansione. E’ l’effetto che si verifica come conseguenza dell’espansione dell’agente espandente (butano, CO2, altri) quando viene riscaldato all’interno dell’estrusore, precisamente quando l’agente espandente smette di scorrere e forma una nuova cellula chiusa durante l’espansione critica e distende le pareti della cellula già formata.

GMS reduce la tensione superficiale che si crea durante l’espansione, aiutando e migliorando il processo di formazione della cellula chiusa (gas structural element).

GMS influenza il processo di diffusione chiamato anche “degassaggio”

Un aumento quantitativo dell'input di GMS da una parte migliora il processo di espansione, ma allo stesso tempo un’elevata concentrazione di GMS si trasferisce dagli strati inferiori a quelli superiori e ostacola il ricambio del gas con l’aria. Questo porta ad un aumento del periodo di condizionamento delle bobine e può causare la rottura della struttura del materiale, poiché il gas all’interno del materiale continua ad espandersi anche dopo la produzione.

Inoltre, un elevato residuo di gas nella struttura del materiale e un’alta concentrazione di GMS sulla superficie possono avere effetti negativi sulla qualità della laminazione eseguita successivamente.

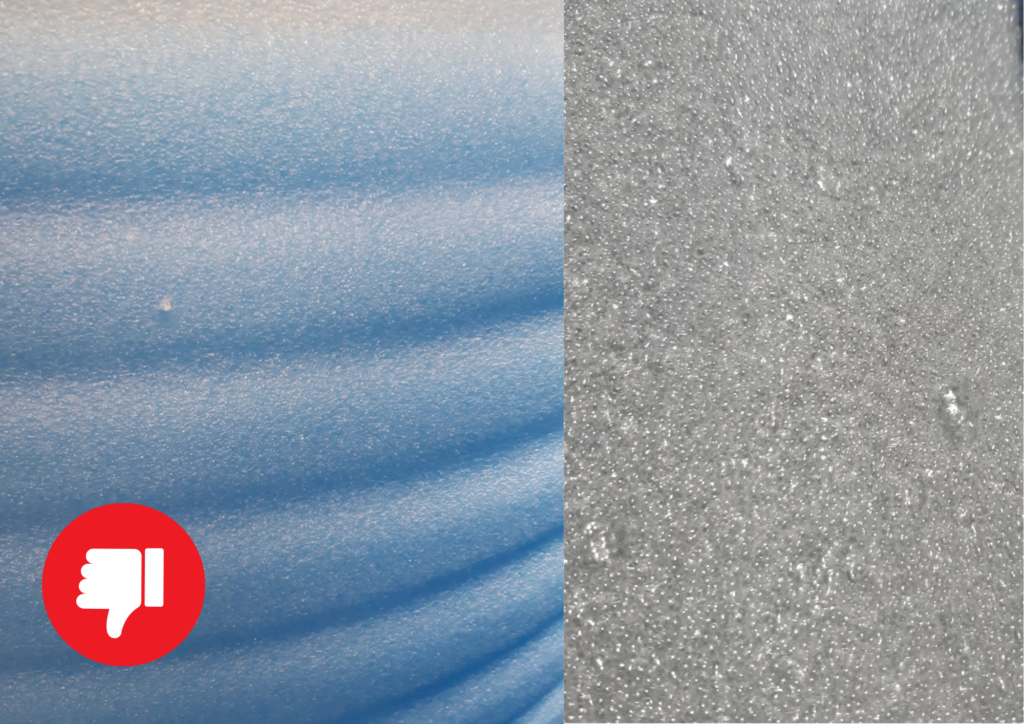

D’altra parte una insufficiente concentrazione di GMS contribuisce ad un brusco rilascio di gas prima che il processo di espansione sia giunto a conclusione con il risultato di un collasso del materiale.

Perciò è molto importante controllare il dosaggio del GMS con l’esperienza e portando avanti delle verifiche durante la produzione, evitando problematiche legate all’eccessiva o insufficiente concentrazione.

GMS riduce la frizione e le cariche statiche sulla superficie del materiale, riducendo il rischio di incendio

Riduzione delle cariche elettrostatiche sulla superficie del materiale durante il processo di produzione (cariche accumulate sulla superficie del materiale come risultato della frizione).

Tanto minore è la densità del materiale (kg/m3) e la sua saturazione, tanto più il GMS influenzerà questi fattori!

Il problema di molti produttori che lavorano con materiale ultra leggero; il materiale a basse densità è principalmente il restringimento o la rapida espansione del espanso durante il processo di condizionamento nel magazzino e la conseguente formazione di bolle e/o rotture sulla superficie del espanso.

L’utilizzo di vari additivi “Anticolaps” in aggiunta al GMS non ha molto senso in quanto essi hanno la stessa funzione allo stesso modo del GMS.

Il dosaggio di GMS dipende da diversi fattori come la densità del materiale, il dosaggio kg/h della materia prima, la temperatura esterna , l’umidità, le variazioni di temperatura tra il giorno e la notte ecc..

Perciò è molto importante scegliere il corretto dosaggio e concentrazione di GMS da utilizzare durante il processo di espansione!