È una responsabilità concreta: progettare soluzioni che consumano meno, durano di più e permettono ai clienti di lavorare con maggiore efficienza e sicurezza - oggi e negli anni a venire.

Per FAP, sostenibilità significa fare bene il nostro lavoro, ogni giorno, con le scelte tecniche e organizzative che abbiamo imparato a rendere più intelligenti negli anni.

In pratica, questo si traduce in:

• ottimizzazione dei consumi energetici sulle nostre linee e macchinari;

• prolungamento del ciclo di vita degli impianti, perché anche dopo 20-30 anni le macchine FAP lavorano ancora in pieno - ciò che richiede revisione è la parte elettrica;

• progettazione su misura, evitando ogni forma di sovrapproduzione o moduli inutili;

• manutenzione preventiva per aiutare i clienti a ridurre sprechi, consumi ed emergenze;

• test continui con materiali riciclati e agenti espandenti meno impattanti e più sicuri;

• collaborazione con fornitori affidabili per migliorare costantemente la nostra offerta;

• processi interni pensati per ottimizzare processi, materiali, lavoro e trasporti, garantendo continuità e qualità nel tempo.

Il nostro impegno non riguarda un solo anno: è un percorso continuo.

Abbiamo condotto test con materiali riciclati ad alta percentuale e innovativi, con espansione a CO₂, realizzato audit sulle linee dei clienti per individuare inefficienze, investito in formazione interna e in acquisti mirati che migliorano il modo in cui progettiamo e costruiamo le nostre macchine.

Ci sono gesti concreti, spesso anche silenziosi o dati per scontati, ma che nel tempo costruiscono una direzione precisa: dare valore al futuro con scelte tecniche che migliorano il presente.

È il punto in cui tutti gli altri trovano un senso.

Perché non esiste Ascolto, Integrità, Efficienza, Innovazione, Esperienza…

senza un’idea di futuro da proteggere.

E questo futuro, noi vogliamo costruirlo insieme a voi.

A chi ci ha scelti, a chi si è confrontato con noi, a chi ci ha messo alla prova.

Ogni progetto sviluppato insieme ci ha aiutati a crescere e a fare meglio il nostro lavoro.

Che il 2026 porti nuove idee, nuove energie e nuove possibilità -

con la stessa fiducia e collaborazione che hanno accompagnato tutto il nostro percorso.

Con affetto,

il team FAP

Acquistare una linea di estrusione foam è una decisione strategica per chi produce polietilene espanso (EPE), polipropilene espanso (EPP) o polistirene espanso (EPS). Una linea progettata correttamente garantisce qualità costante, consumi ridotti e un processo produttivo efficiente; una scelta basata solo sul prezzo può generare instabilità e costi elevati nel tempo.

Questo articolo raccoglie i criteri essenziali per valutare un investimento orientato alla qualità, all’efficienza energetica e alla sostenibilità.

Chi si avvicina all’acquisto di una linea di estrusione per foam parte spesso dall’idea di una macchina specifica. Tuttavia, l’analisi tecnica mostra che le reali esigenze produttive richiedono capacità diverse, livelli di automazione più adeguati o configurazioni più semplici.

Per questo, il primo passo è definire con precisione il risultato atteso: solo così si può individuare una soluzione coerente, che eviti sovradimensionamenti e supporti la crescita dell’azienda nel lungo periodo.

Ogni produttore ha esigenze specifiche: materiali, layout, volumi, spessori, densità, applicazioni finali. Per questo la personalizzazione è un elemento chiave.

Progettare una linea su misura significa definire ogni aspetto e integrazione con le macchine a valle in funzione delle reali necessità del processo, garantendo qualità superiore, migliore efficienza energetica e maggiore stabilità produttiva.

Per scegliere la linea corretta è essenziale conoscere:

Solo dopo questa analisi è possibile confrontare tecnologie e configurazioni.

La tecnologia utilizzata determina la stabilità produttiva, la flessibilità, la qualità del foam e l’efficienza energetica della linea.

Adatta a prodotti standard, meno flessibile per spessori sottili o densità basse.

La configurazione tandem utilizza due estrusori in serie: il primo per plastificazione e miscelazione, il secondo per il raffreddamento della massa fusa. È una tecnologia affidabile ma poco flessibile, adatta a produzioni consolidate di foam e capace di garantire buona stabilità di processo. Richiede maggiore spazio e un bilanciamento accurato tra i due estrusori, oltre a una manutenzione più impegnativa per la doppia struttura.

La bivite contro-rotante garantisce un livello superiore di omogeneizzazione del melt grazie all’elevata capacità di miscelazione e alla compressione controllata lungo tutta la vite. Questo permette una distribuzione del gas precisa e uniforme, fondamentale per ottenere celle regolari, densità costante e superfici lisce anche a spessori ridotti. Il processo risulta estremamente stabile, con minime variazioni tra un turno e l’altro, e permette una gestione più flessibile di materiali tecnici come polipropilene espanso, blend polietilene/polipropilene ed espansi a più alto contenuto tecnico.

La maggiore efficienza di miscelazione riduce intrinsecamente gli scarti e le deviazioni di processo, migliorando i consumi energetici per kg prodotto e rendendo la bivite una soluzione orientata alla sostenibilità e alla qualità elevata nel lungo periodo.

La qualità del foam si definisce principalmente all’interno dell’estrusore. Una linea evoluta deve assicurare: melt omogeneo, celle regolari, densità stabile, superfici lisce, controllo termico accurato, processo ripetibile.

Questi risultati derivano da: design ottimizzato di vite e testa di estrusione, profilo termico controllato da molteplici sensori in zone strategiche, monitoraggio continuo delle pressioni, iniezione e distribuzione del gas precise, raffreddamento primario efficace nell’estrusore. Quando questi parametri sono ben governati, il processo rimane stabile senza ricorrere a sistemi esterni di compensazione.

Dopo l’estrusore, il raffreddamento e l’avvolgimento determinano la stabilità dimensionale e la qualità superficiale della foglia. Una linea moderna deve includere: raffreddamento uniforme, calibratori adeguati, sistemi di guida e stabilizzazione, controllo della post-espansione durante l’avvolgimento.

Un sistema realmente moderno offre: automazioni, ricette salvabili e replicabili, interfacce intuitive, integrazione con altre macchine, facilità di manutenzione e cambio ricetta, standard elevati di sicurezza.

Una gestione semplice e controllata aumenta la continuità produttiva e riduce gli scarti.

La sostenibilità si misura ogni giorno in produzione. È fondamentale considerare: consumo specifico, efficienza termica dell’impianto, stabilità del processo, manutenzione necessaria, durata dei componenti.

Una linea efficiente consuma meno, genera meno rifiuti e riduce i costi di esercizio.

Scegliere una linea di estrusione foam significa investire in una tecnologia che deve garantire continuità, flessibilità, efficienza e qualità per molti anni. Una valutazione basata su obiettivi, tecnologia e visione tecnica riduce i consumi, minimizza gli scarti e aumenta la competitività dell’azienda. È un investimento che unisce performance, responsabilità ambientale e sviluppo futuro.

Il percorso non finisce con l’installazione dell’impianto di estrusione foam. Servono supporto tecnico competente, disponibilità di ricambi, formazione e aggiornamenti continui per mantenere prestazioni elevate nel tempo.

Una collaborazione stabile permette di affrontare nuove applicazioni, migliorare le ricette e adattare la produzione alle evoluzioni del mercato.

Quando si parla di estrusione foam, la tecnologia è fondamentale, ma non è mai l’unica risposta.

Dietro ogni linea c’è un progetto, dietro ogni progetto c’è un obiettivo, e dietro ogni obiettivo c’è un’azienda che vuole crescere.

È in questo spazio - tra ciò che vuoi fare oggi e ciò che puoi costruire domani - che nasce il valore di una vera partnership.

Collaborare con FAP significa affrontare insieme le sfide della produzione, trasformare dubbi in scelte chiare e far evolvere l’impianto seguendo l’evoluzione del tuo mercato. Non si tratta solo di conoscere l’estrusione, ma di saperla ascoltare, adattare, guidare: un percorso condiviso, dove la linea diventa uno strumento e la relazione la leva che permette di farla rendere al massimo.

Se vuoi scoprire un modo diverso di progettare il futuro della tua produzione - più consapevole, più solido, più orientato ai risultati - siamo pronti a camminare al tuo fianco. Perché le macchine producono il foam, ma le partnership costruiscono il successo.

Vogliamo dare un caloroso benvenuto a tutti i nuovi iscritti che ci hanno conosciuto durante la K2025. È stato un vero piacere incontrare così tante persone che hanno condiviso con noi le proprie storie, sfide e progetti – momenti di dialogo autentico che ci ricordano perché amiamo ciò che facciamo.

Questo novembre abbiamo scelto di parlare di Trasparenza.

In FAP, ogni nuova connessione nasce da una conversazione, e ogni conversazione inizia da un valore essenziale: la trasparenza.

La trasparenza è una scelta quotidiana che definisce il nostro modo di lavorare e di relazionarci con le persone. È la base della fiducia – quel legame invisibile che rende ogni collaborazione più solida. Quando la comunicazione è aperta e sincera, quando le domande trovano risposte chiare e le aspettative si allineano, la collaborazione smette di essere una transazione e diventa un percorso condiviso.

Nel rapporto con clienti e partner, la trasparenza significa essere chiari fin dall’inizio: su ciò che è possibile, su ciò che non lo è e su ciò che possiamo ancora esplorare insieme. Parliamo di tempi, limiti, opportunità e soluzioni con la stessa onestà che ci aspettiamo in cambio. Perché crediamo che una buona tecnologia nasca da una buona comunicazione – e che il progresso sia possibile solo quando entrambe le parti vedono l’intero quadro.

All’interno del nostro team, la trasparenza è ciò che collega idee, persone e responsabilità. Ci teniamo informati, coinvolti e consapevoli della visione d’insieme. Condividiamo feedback, successi e difficoltà, perché è così che si cresce davvero.

In FAP, vediamo la trasparenza come una forma di rispetto. Significa dire le cose come stanno, non come suonano meglio. Significa mantenere le promesse, ma anche ammettere quando serve tempo per ripensare o migliorare.

E significa mostrare, con chiarezza e sincerità, quanto ci teniamo alle persone che scelgono di lavorare con noi.

Nei mesi precedenti abbiamo raccontato i seguenti valori:

Con affetto,

il team FAP

L’edizione di quest’anno non è stata solo un punto di incontro per chi aveva già idee chiare e progetti in corso, ma anche un luogo di nuovi contatti, dove collaborazioni significative hanno iniziato a prendere forma.

Molte di queste si stanno già trasformando in sinergie tra aziende e partner, a dimostrazione del fatto che oggi l’innovazione è possibile solo quando competenze e tecnologia si incontrano su più fronti.

In FAP progettiamo e costruiamo linee di estrusione per materiali espansi, macchine per la laminazione, l’avvolgimento e il taglio, capaci di adattarsi a differenti materiali e applicazioni.

Durante il K2025 abbiamo avuto l’opportunità di presentare la nostra più avanzata tecnologia di estrusione bivite controrotante, sviluppata per lavorare sia materie prime vergini sia materiali riciclati, permettendo la produzione di schiume ad alte prestazioni e sostenibili, come il polipropilene espanso (EPP) o il polietilene espanso (EPE) con un elevato contenuto di materiale riciclato post-consumo (PCR).

Per questo siamo orgogliosi di collaborare con importanti produttori di materie prime come Borealis, Ravago, Sabic e altri: realtà che condividono con noi la convinzione che il vero progresso nasca dalla collaborazione.

Quando si uniscono competenza tecnologica, innovazione sui materiali e cooperazione autentica, si ottiene un vantaggio competitivo reale e duraturo.

Accogliendo partner consolidati e nuovi contatti durante il K2025, riteniamo utile fare un passo indietro per osservare nel suo insieme il settore in cui tutti operiamo - per comprendere meglio come si colloca la nostra realtà e quali prospettive si delineano per il futuro.

Focus su soluzioni personalizzate e flessibili

Invece di proporre soluzioni “standard”, FAP progetta macchine configurabili e adattabili a molteplici materiali (vergini, riciclati, leggeri, ecc.), diversi formati (grandi larghezze o misure personalizzate) e svariate applicazioni finali, come packaging (tecnico), food, isolamento, ecc.

Attraverso le nostre partnership e il lavoro diretto con i clienti in modalità di co-design, integriamo tecnologia dei materiali e delle macchine in un unico processo.

Questo approccio offre ai nostri clienti un vantaggio concreto e ci consente di mantenere una posizione distintiva in termini di innovazione.

Le nostre linee di estrusione bivite, i sistemi di laminazione personalizzati e le macchine di avvolgimento e taglio di grande formato rappresentano soluzioni altamente tecnologiche – ma la storia non riguarda solo la macchina in sé.

Riguarda ciò che i nostri clienti riescono a realizzare con essa: una produzione stabile e sostenibile, una riduzione dei costi per chilogrammo, minori scarti e accesso a nuovi mercati.

In un mercato che richiede sempre più contenuto riciclato, materiali eco-compatibili e macchinari a basso consumo energetico, ci assicuriamo che le nostre linee siano in grado di lavorare materiali PCR, ridurre i consumi energetici e offrire formati flessibili che ottimizzano la resa e minimizzano gli scarti.

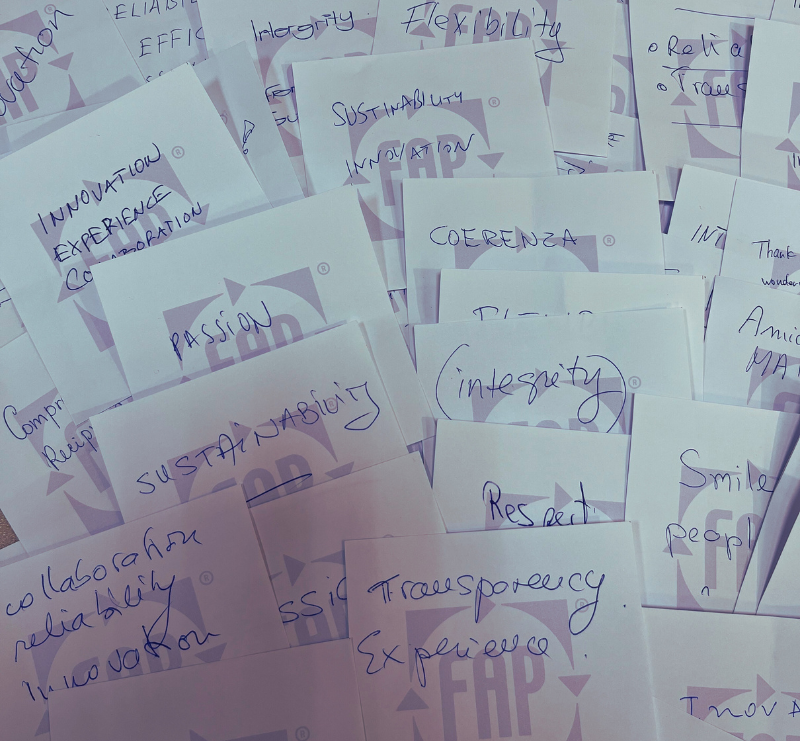

E poiché molti di voi hanno partecipato al nostro "gioco" di Values Corner, siamo lieti di condividere i valori più votati che hanno guidato la nostra community durante l’anno:

Innovazione – il motore del cambiamento

Collaborazione, Affidabilità, Passione – perché nulla di significativo si costruisce da soli

Esperienza, Integrità, Sostenibilità – perché i veri valori crescono nel tempo

Ogni messaggio lasciato nella nostra box è stato più di una semplice parola – è stato un frammento di ciò che ciascuno di voi rappresenta.

Insieme, hanno disegnato un quadro chiaro: dietro ogni tecnologia ci sono persone che credono in qualcosa di più grande.

Abbiamo ancora due nostri valori da condividere nei mesi di novembre e dicembre, ma una cosa è già certa: la vera innovazione nasce dall’incontro tra i valori.

Questo ottobre abbiamo scelto di parlare di Passione — e il momento non potrebbe essere più significativo.

Tra pochi giorni saremo al K2025 di Düsseldorf, Hall 16 Booth D68, il palcoscenico più importante per l’industria delle materie plastiche e dei macchinari. E il fatto che il decimo valore del nostro percorso sia proprio la Passione, nel mese della fiera, non è una coincidenza.

Nel 2025 FAP ha deciso di raccontarsi attraverso un viaggio simbolico e visivo: i 12 valori del nostro Manifesto, il battito del cuore di ciò che siamo. Ogni mese mettiamo in luce uno di questi valori, ciascuno rappresentato da un’illustrazione originale nello stile FAP — tecnico ma immaginativo, e unico nel suo genere.

Ottobre è Passione. E al K2025 prenderà forma dentro il nostro stand: uno spazio pensato non solo per presentare soluzioni tecniche in Estrusione, Avvolgimento, Laminazione, Taglio e Saldatura, ma anche per riflettere il nostro modo di essere — un invito al dialogo, a scoprire nuove prospettive e a costruire nuove opportunità insieme.

Perché Passione? Perché senza di essa, la tecnologia da sola non basta.

La passione è ciò che ci spinge a dedicare tempo ed energia a ogni dettaglio di un progetto.

È ciò che ci porta a fare un test in più, a esplorare un nuovo materiale, a progettare una soluzione che prima non esisteva.

È ciò che ci mantiene concentrati non solo sulle macchine, ma sulle persone che le utilizzeranno — operatori, ingegneri, imprenditori — ciascuno con le proprie sfide e aspettative.

Significa:

Nel Padiglione 16, Stand D68, il nostro spazio racconterà non solo la nostra competenza tecnica, ma anche la passione che la ispira.

Perché ciò che rende ogni soluzione davvero unica non è soltanto la tecnologia, ma le persone che la sostengono.

Nei mesi scorsi abbiamo raccontato i valori che guidano il nostro lavoro:

🌀 Flessibilità, per adattarci a ogni progetto.

👂 Ascolto, per capire davvero chi lavora con noi.

⚖️ Integrità, per scegliere ogni giorno la coerenza.

⚙️ Efficienza, per fare le cose nel modo più chiaro e rapido.

🛡️ Affidabilità, per esserci, sempre.

🤝 Collaborazione, per costruire soluzioni insieme.

🧠 Innovazione genera un impatto reale.

🌱 Crescita, l’energia che ci spinge a fare un passo in più, ogni giorno.

👣 Esperienza, ci accompagna in ogni scelta, in ogni progetto, in ogni soluzione che costruiamo.

Siamo orgogliosi di annunciare la nostra collaborazione con Ravago per lo sviluppo del RAVAPURA® LDPE espanso, un materiale innovativo che contiene oltre il 70% di contenuto certificato di materiale riciclato post-consumo (PCR).

I test sono stati condotti sulla linea di estrusione foam a doppia vite controrotante di FAP, installata presso il nostro Italian Foam Centre, dove nuovi materiali e processi prendono vita prima di raggiungere la scala industriale.

Combinando l’esperienza di Ravago nelle materie prime riciclate con la tecnologia avanzata di estrusione di schiuma (foam) di FAP, questo progetto congiunto dimostra che sostenibilità e prestazioni possono convivere.

Il risultato: un materiale espanso LDPE leggero, stabile ed eco-efficiente, con impatto ambientale ridotto ed eccellenti proprietà.

Materiale: RAVAPURA® LDPE espanso

Contenuto PCR certificato: >70%

Tecnologia: Estrusione a doppia vite controrotante di FAP

Testato presso: FAP – Italian Foam Centre

In FAP crediamo nella collaborazione come motore di innovazione: trasformiamo le idee in risultati concreti per un’industria sempre più sostenibile.

IL VALORE CHE SI TOCCA CON MANO: L’ESPERIENZA

Non è un titolo. Non è un numero di anni. È quello che fai, quando le cose si complicano.

In FAP, quando parliamo di esperienza, non ci riferiamo solo alla nostra storia, ma a tutto ciò che impariamo ogni giorno affrontando nuove sfide.

Esperienza è il modo in cui ascolti un cliente e capisci cosa ti sta davvero chiedendo, anche quando le parole non bastano.

È il momento in cui, davanti a un problema, non ti fermi - ma lo guardi da un altro punto di vista. E trovi una soluzione.

Abbiamo progettato e costruito centinaia e centinaia di macchine. Ma ciò che conta davvero non sono i numeri, sono i dettagli.

Ogni cliente ci ha insegnato qualcosa. Ogni progetto ci ha costretti a migliorare. Ogni errore ci ha resi più pronti.

Questo bagaglio non lo trovi nei manuali. È dentro le mani che saldano, negli occhi che controllano un disegno, nella voce che consiglia il cliente come fosse un collega.

È ciò che rende il nostro lavoro più veloce, più efficace - più umano.

Non possiamo prevedere tutto. Ma possiamo affrontare tutto.

Il nostro approccio è semplice: capire, analizzare, risolvere.

Lo facciamo insieme al cliente, con un dialogo costante.

E lo facciamo dentro l’azienda, aiutandoci l’un l’altro, condividendo competenze, mettendo l’esperienza a disposizione di chi ne ha meno.

Perché per noi, esperienza vuol dire anche generosità: saper trasmettere ciò che si è imparato.

Ogni macchina FAP è diversa, perché ogni esigenza è diversa.

E spesso, dietro una richiesta c’è qualcosa che il cliente stesso fatica a spiegare: un’esigenza produttiva nuova, un materiale fuori standard, un vincolo di spazio o di tempo.

È qui che entra in gioco l’esperienza.

Non come ricetta già pronta, ma come strumento per adattarsi.

Per costruire qualcosa che funziona, davvero.

Per trasformare il problema in una possibilità.

🌀 Flessibilità, per adattarci a ogni progetto.

👂 Ascolto, per capire davvero chi lavora con noi.

⚖️ Integrità, per scegliere ogni giorno la coerenza.

⚙️ Efficienza, per fare le cose nel modo più chiaro e rapido.

🛡️ Affidabilità, per esserci, sempre.

🤝 Collaborazione, per costruire soluzioni insieme.

🧠 Innovazione genera un impatto reale.

🌱 Crescita, l’energia che ci spinge a fare un passo in più, ogni giorno.

E oggi:

Esperienza - ci accompagna in ogni scelta, in ogni progetto, in ogni soluzione che costruiamo.

Se cerchi un partner che non ti dia solo una risposta, ma una risposta che funziona davvero - siamo qui.

Con esperienza che si vede, si sente, e si mette in pratica.

Dall’8 al 15 ottobre saremo a Düsseldorf per K2025, la fiera leader mondiale per l’industria della plastica e della gomma.

Ci trovate al Padiglione 16 / Stand 16D68 – e saremo felici di incontrarvi.

A K2025, FAP presenterà le migliori soluzioni su misura:

Ogni progetto riflette il nostro modo di lavorare: ascoltare, progettare soluzioni personalizzate con cura e costruire partnership di lungo termine.

Ogni macchina è unica – e lo è anche ogni conversazione che la rende possibile.

Ma quest’anno, ci sarà molto più di soluzioni tecniche.

All’interno del nostro stand stiamo creando qualcosa di inaspettato ed emozionante.

Non si tratta di automazione o di caratteristiche tecniche. Si tratta di ciò che ci rende umani.

In FAP crediamo che i nostri valori siano le radici autentiche di tutto ciò che realizziamo. Nel corso dell’anno abbiamo dato risalto, mese dopo mese, a un valore fondamentale – Ascolto, Integrità, Efficienza, Innovazione e altri ancora – mostrando come ognuno di essi guidi il nostro lavoro quotidiano, dall’ingegneria all’assistenza post-vendita.

A K2025 celebreremo questi principi con uno Spazio dei Valori dedicato – uno spazio per fermarsi, riflettere e riconnettersi con ciò che conta davvero.

Perché nel mondo di oggi, dominato da automazione, produzione ad alta velocità e processi sempre più snelli, è importante ricordare ciò che mantiene radicate le aziende e le persone.

Come le radici di un albero, i valori sono invisibili ma essenziali: sostengono la crescita, danno direzione e ci connettono a qualcosa di significativo – anche quando tutto intorno a noi accelera.

Con oltre 3.000 espositori presenti a K2025, è facile perdersi nel rumore di macchine e innovazione.

Per questo vi invitiamo a rallentare e a incontrarci.

Non solo per scoprire le nostre tecnologie ad alte prestazioni per l’estrusione di foam, ma per avere una conversazione autentica e di valore.

Parliamo delle vostre sfide produttive, dei vostri obiettivi e di come possiamo supportarvi nel creare il vostro prossimo grande successo – con tecnologie adatte ai vostri processi e un team pronto ad affiancarti.

Perché il vostro progetto merita più di una soluzione standard.

Merita la nostra esperienza – e la nostra attenzione.

📍 Stiamo già programmando gli incontri per K2025.

Se desiderate riservare un appuntamento, contattateci.

Noi ci saremo.

E voi?

Nell’estrusione foam con espansione fisica, la miscelazione è la variabile più determinante dell’intero processo. Non è un dettaglio: è il punto in cui si decide la qualità finale del materiale, la stabilità del processo e la sostenibilità complessiva della produzione.

La qualità del foam non nasce alla testa: nasce nel melt.

Durante la produzione di EPE, EPP, EPS e blend tecnici, il melt deve soddisfare condizioni estremamente precise:

Se uno di questi elementi varia, anche di pochissimo, si generano immediatamente difetti:

Ecco perché le linee di estrusione foam realmente avanzate - come quelle progettate da FAP - sono sviluppate attorno a un’unica premessa ingegneristica: il melt deve essere governato.

Un melt di alta qualità, nell’espansione fisica con iniezione gas diretta, presenta:

Quando queste condizioni sono presenti, il risultato è immediato:

Questo è ciò che distingue una linea stabile da una linea che “può funzionare” solo in condizioni ideali.

Buona per prodotti standard. Limitata quando si cercano produzioni speciali, spessori variabili o superfici estetiche elevate.

Miscelazione nel primo estrusore, raffreddamento nel secondo. Stabile, ma richiede un bilanciamento fine tra i due estrusori e ha una finestra di processo meno flessibile.

La configurazione bivite contro-rotante FAP rappresenta, nella produzione di foam, la soluzione più avanzata per la stabilità del melt grazie a:

• taglio controllato e uniforme

Evitano picchi che degradano il polimero o alterano la solubilità del gas.

• compressione progressiva e costante

Stabilizza pressione e viscosità, elemento decisivo nella formazione della struttura cellulare.

• distribuzione omogenea del gas su tutto il volume della massa fusa

Non solo miscelazione: solubilizzazione reale del gas.

• scambio termico superiore

La geometria FAP permette una gestione termica più fine, evitando zone calde o fredde.

• stabilità intrinseca del melt e ripetibilità

La caratteristica che distingue la tecnologia FAP:

la capacità di produrre la stessa qualità, ogni turno, su ogni ricetta.

Ed è qui che nasce la frase chiave:

La differenza non è la meccanica: è il controllo.

Nell’espansione fisica, melt e gas devono formare un sistema stabile.

Se la miscelazione non è perfetta:

Quando invece melt e gas sono governati:

E soprattutto:

Una miscelazione superiore porta benefici ambientali diretti:

La sostenibilità, nel foam, non è nel claim:

è nel processo.

Una linea di estrusione con miscelazione stabile - come le linee FAP - mostra:

La domanda non è “qual è la vite”.

La domanda è:

Se la risposta è sì, allora la tecnologia è davvero avanzata.

Per mercati che richiedono:

La miscelazione non è una funzione: è una strategia di produzione.

E quando è integrata nel modo giusto:

La progettazione produce stabilità. La stabilità produce valore.

La tecnologia bivite contro-rotante è solo il punto di partenza. Il vero valore nasce da come FAP progetta, governa e integra il processo melt+gas.

Se vuoi capire come migliorare stabilità, qualità superficiale, densità e sostenibilità nella tua produzione foam, siamo pronti a esplorare insieme la soluzione più adatta ai tuoi obiettivi.

Perché:

Le partnership costruiscono il successo.

IL VALORE CHE CI FA ANDARE AVANTI: LA CRESCITA

In un mondo che cambia ogni giorno, restare fermi non è un’opzione. Per questo in FAP abbiamo scelto di crescere – insieme.

Per noi, la crescita non è un obiettivo finale. È una scelta quotidiana.

È ciò che ci spinge a farci domande migliori, ad accogliere nuove sfide, a migliorarci - come persone, come professionisti, come squadra.

In FAP crediamo che la vera crescita inizi dalla conoscenza. Per questo investiamo nella formazione: aggiornamenti tecnici, sicurezza, competenze commerciali.

Ogni percorso è uno strumento - non solo per lavorare meglio, ma per pensare in modo diverso.

E quando il nostro team evolve, anche il valore che portiamo ai clienti cresce con lui.

Ma crescere non vuol dire solo imparare qualcosa di nuovo. A volte, significa fermarsi e osservare.

Abbiamo messo in discussione i nostri processi, rivisto i flussi, affrontato le inefficienze.

Serve coraggio, collaborazione e voglia di cambiare.

Ed è proprio da queste riflessioni interne che è nata un’organizzazione più solida, più chiara, più reattiva.

Esiste anche una crescita più silenziosa. Quella che non si misura nei numeri ma si respira ogni giorno.

In FAP ci prendiamo cura dell’ambiente in cui lavoriamo - non solo fisico, ma anche umano.

Rispetto, ascolto, spazio per le idee: è qui che le persone danno il meglio.

Perché nessuna macchina può fare quello che fanno le persone quando si sentono viste e valorizzate.

Poi c’è la crescita che arriva con le sfide. Un progetto urgente. Una richiesta inaspettata. Specifiche poco chiare e poco tempo per decidere.

Abbiamo imparato ad accogliere questi momenti.

Sono quelli che ci spingono oltre i limiti, che ci costringono a inventare, a costruire qualcosa che prima non c’era.

Sì, vogliamo crescere - in competenze, in risultati, nelle relazioni.

Ma vogliamo farlo bene.

Non ci interessa diventare qualcun altro.

Vogliamo crescere restando noi stessi: con la nostra passione per la tecnologia su misura, il dialogo diretto, le risposte oneste.

Con quella voglia di risolvere problemi che ci accompagna da sempre.

🌀 Flessibilità, per adattarci a ogni progetto.

👂 Ascolto, per capire davvero chi lavora con noi.

⚖️ Integrità, per scegliere ogni giorno la coerenza.

⚙️ Efficienza, per fare le cose nel modo più chiaro e rapido.

🛡️ Affidabilità, per esserci, sempre.

🤝 Collaborazione, per costruire soluzioni insieme.

🧠 Innovazione genera un impatto reale.

E oggi:

🌱 Crescita - l’energia che ci spinge a fare un passo in più, ogni giorno.

Non abbiamo tutte le risposte. Ma non abbiamo paura di imparare.

Se cerchi un partner che veda ogni progetto come un’occasione per evolvere -

siamo pronti.