Ridurre i costi della materia prima senza compromettere la qualità del foam.

Nel mercato altamente competitivo dei polimeri espansi, i produttori sono costantemente alla ricerca di strategie per ridurre i costi di produzione.

Una delle più comuni è la riduzione della densità del polietilene espanso (EPE). Il motivo è chiaro: i costi della materia prima possono rappresentare fino al 55% del costo totale al metro quadro. Anche solo una riduzione del 10% del peso porta a risparmi significativi.

Ma fino a che punto possiamo spingerci senza compromettere qualità, resistenza meccanica o stabilità dimensionale?

E, allo stesso tempo, come possiamo evitare difetti tecnologici come collasso, rottura delle celle, calo delle proprietà fisiche e meccaniche, o problemi di stabilità del prodotto durante lo stoccaggio?

Una domanda ricorrente è: qual è la densità minima del foam in polietilene fisicamente espanso che possiamo ottenere in estrusione continua senza rischi di qualità? Possiamo davvero garantire che, dopo una settimana in magazzino, non saremo costretti a rigenerare l’intero lotto o, peggio, a ritirarlo dal cliente?

Le domande più frequenti dai clienti

- “La vostra linea di estrusione può produrre EPE con una densità di 12 kg/m³ garantendo comunque la qualità?”

- “Abbiamo acquistato una linea proposta in fiera, ma non riusciamo a scendere sotto i 14 kg/m³. I vostri ingegneri possono aiutarci a configurarla correttamente?”

L’obiettivo di questo articolo è chiarire verità e falsi miti sul foaming (epsansione) fisico del polietilene espanso a densità ultra-bassa.

Dov’è il vero limite alla riduzione della densità del polietilene espanso fisicamente?

E perché gran parte delle informazioni che circolano sul mercato non hanno nulla a che vedere con la realtà?

Diciamolo chiaramente: produrre polietilene espanso a celle chiuse con densità inferiore a 13–14 kg/m³ in un processo continuo di estrusione è un mito. Ecco perché.

Ricordiamo che stiamo parlando esclusivamente di espansione per estrusione di polietilene, polipropilene o polistirene e della solubilità in essi dei gas idrocarburici liquefatti sotto pressione.

È vero, sono stati condotti vari test, come la produzione di polietilene fisicamente espanso a densità ultra-bassa di circa 10 kg/m³, realizzata da uno dei più grandi produttori mondiali di polietilene espanso. Tuttavia, questi test non hanno trovato applicazione industriale, poiché il processo è semplicemente impossibile da controllare su scala produttiva.

Non è un segreto: la bassa densità del polietilene fisicamente espanso si ottiene grazie alla solubilità, nella massa fusa, della maggiore quantità possibile di agente espandente, in questo caso un gas come il gas butano.

Maggiore è la viscosità del gas e maggiore il suo volume mantenuto allo stato liquido all’interno dell’estrusore, migliore sarà la dispersione del gas nella massa polimerica e minore sarà la quantità che evapora quando il polimero esce dalla testa di estrusione.

Durante l’estrusione del polietilene a bassa densità, la temperatura della massa fusa nell’estrusore raggiunge i 160–180 °C e a queste temperature è necessario mantenere una pressione minima superiore a 50 bar affinché il butano abbia la viscosità sufficiente, nello stato limite, per miscelarsi con il polimero fuso.

La tecnologia di estrusione bivite contro-rotanti sviluppata da FAP è in grado di mantenere una pressione di fusione così elevata indipendentemente dalla pressione nella testa di estrusione del foam.

Ecco perché questa tecnologia, a differenza delle più comuni linee monovite sul mercato, è in grado di produrre sia foam sottilissimi da 0,3–0,5 mm, sia foam spessi da 25–30 mm, sulla stessa linea.

Ma anche la tecnologia FAP di estrusione bivite contro-rotanti – la più avanzata oggi disponibile per i polimeri fisicamente espansi – incontra comunque un limite: la quantità di gas che può essere disciolta nel polimero e, di conseguenza, il peso e la densità del prodotto finito.

I limiti fisici: perché non si possono ingannare le leggi della fisica

Produrre EPE con densità inferiori a 13–14 kg/m³ in un processo continuo di estrusione non è realistico.

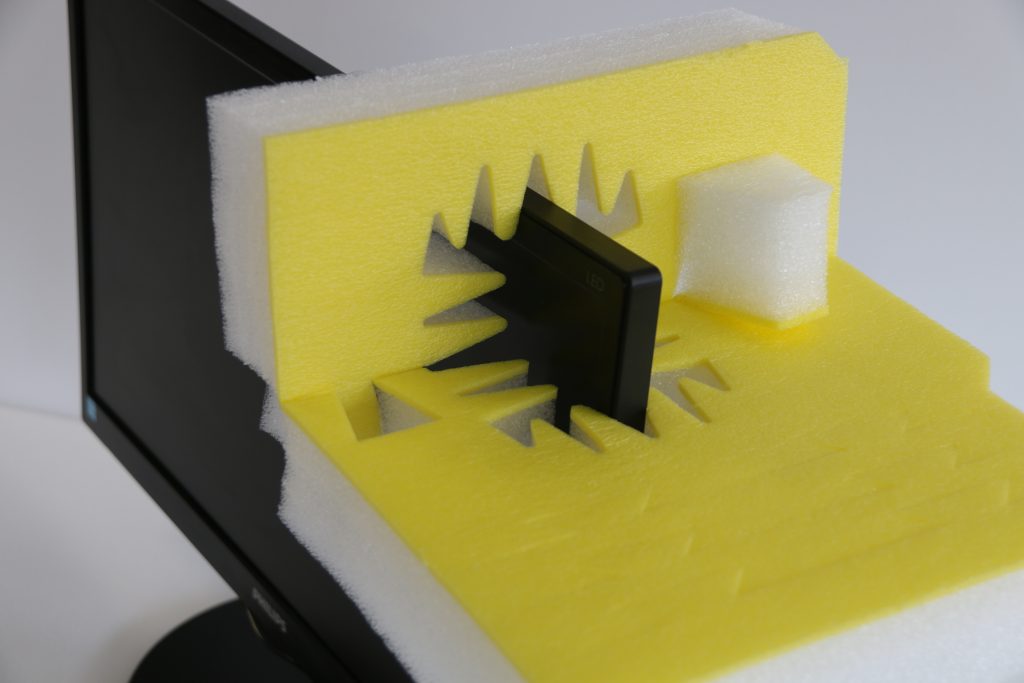

Per esempio, produrre foam in polietilene con:

- Spessore: 2 mm

- Larghezza: 2 metri

- Densità: 15 kg/m³

significa sciogliere circa il 4–4,5% di gas nella massa polimerica. Questo valore è già vicino al massimo fisicamente raggiungibile a livello industriale.

Oltre questo limite, si verificano fenomeni come:

- ritiro in fase di degasaggio

- collasso del foam

- rottura delle celle

In altre parole, se consideriamo un volume di massa polimerica pari a 250 kg/ora nel processo di estrusione, in essa possiamo sciogliere solo 10–11 kg di butano liquefatto, tenendo conto della temperatura di lavorazione del polimero e della pressione della massa sia nell’estrusore che nella testa di estrusione.

Il resto del gas immesso evaporerà durante la fase di espansione del polimero a seguito del brusco calo di pressione.

Aumentare la solubilità del gas nella massa fusa è complicato dal fatto che occorre ridurre la temperatura della massa per aumentare la viscosità del gas e, contemporaneamente, aumentare in modo significativo la pressione di fusione.

Ma se la temperatura della massa viene ridotta per aumentare la viscosità del gas, cresce anche la viscosità del polimero, rendendo difficile disperdere il gas.

Al contrario, se la temperatura viene aumentata per ridurre la viscosità del polimero, anche incrementando la pressione di fusione, si prolunga il tempo di cristallizzazione dopo la schiumatura e il foam perde più gas in fase di evaporazione, con conseguente collasso parziale.

Il secondo limite riguarda la struttura stessa: con densità così basse, le pareti e i bordi delle celle risultano estremamente sottili e il rischio di ritiro, collasso o rottura delle celle durante l’espansione del gas è altissimo, vicino al 100%.

Una densità così ridotta non rappresenta un problema per i materiali espansi a celle aperte, come il poliuretano, perché in quel caso non esiste una differenza di pressione interna paragonabile a quella dei materiali a celle chiuse.

Se consideriamo invece un polietilene espanso con densità di 12 kg/m³ (0,75 lb/ft³) in fase di produzione, il coefficiente di schiumatura raggiunge 77,08, e il volume di polimero effettivo presente in 1 m³ di foam (prodotto finito) sarebbe appena 1,297%.

Come si può comprendere, questi valori sono al limite della fantasia.

Scambiare i desideri per realtà

Perché i campioni in fiera possono trarre in inganno

Come mai, allora, vediamo in fiera campioni così leggeri di polietilene espanso a celle chiuse?

Sempre più spesso i produttori dichiarano valori di densità molto bassi, inducendo in errore gli operatori del settore.

In realtà, non c’è nulla di misterioso: durante la produzione si misura la densità nel momento stesso in cui il materiale esce dalla linea di estrusione.

Ma cosa succede alla densità del polietilene espanso dopo il completo processo di degasaggio, cioè quando il butano all’interno delle celle viene sostituito dall’aria?

Per capirlo, facciamo un calcolo pratico prendendo lo stesso materiale di polietilene espanso con:

Densità: 15 kg/m³ (0,94 lb/ft³)

Spessore: 2 mm (1/12’’)

Larghezza: 2 m (6,6 ft)

- Il peso di 1 m² del nostro materiale durante il processo di produzione è di 31,8 grammi.

In base alla densità del gas disciolto e a una temperatura di magazzino di +15 °C (59 °F), il peso del gas contenuto in 1 m² (10,7 ft²) di materiale è di circa 4,05 grammi.

Nel processo di sostituzione del gas con l’aria, dopo circa 19–25 giorni, il nostro 1 m² di polietilene espanso perde circa 3,3 grammi di peso, poiché il volume specifico dell’aria (m³/kg) è 5,66 volte superiore a quello del butano.

Di conseguenza, dopo 19–25 giorni, 1 m² del nostro materiale peserà circa 28,5 grammi, ossia sarà più leggero del 10,4%, e la densità scenderà a 13,4 kg/m³ (0,8365 lb/ft³).

Se invece consideriamo un tempo di fuoriuscita del gas di 40–50 giorni, il peso del campione diminuirà fino al 14,5–16% e, di conseguenza, la densità calerà ulteriormente, avvicinandosi a 12 kg/m³ (0,75 lb/ft³).

Pertanto, è fondamentale distinguere il momento in cui vengono effettuate le misurazioni del prodotto finito in foam e comprendere con chiarezza quando tali misurazioni sono state eseguite.

In FAP crediamo nella verità tecnica più che nelle promesse di marketing.

Il nostro obiettivo è aiutarti a individuare i parametri di produzione più efficienti e realistici per la tua applicazione.

Perché la tecnologia FAP fa la differenza

✔ Estrusori bivite contro-rotanti

✔ Maggiore pressione di fusione e solubilità del gas

✔ Produzione affidabile a bassa densità

✔ Supporto tecnico e ottimizzazione del processo

✔ Controllo totale su spessore e qualità del foam